三洋化成工業社の機能性添加剤、UV硬化樹脂のラインアップです。

永久帯電防止剤、樹脂改質剤、ポリエチレングリコール、親水性付与剤等、特徴的な添加剤を

取り扱っています。

開発用の数量限定サンプル申し込み受付中。

弊社では、「パンフレット」「安全データシート(SDS)」を用意していますので、お気軽にご請求ください。

ご使用される用途における適性および安全性は、使用者の責任においてご判断ください。

三洋化成工業株式会社 サイトリンク

https://www.sanyo-chemical.co.jp/company/channel

https://solutions.sanyo-chemical.co.jp

製品PDFダウンロード

機能紹介動画

| 製品名 | 組成 | 説明 |

|---|---|---|

|

ポリエーテル/ポリオレフィンブロックポリマー |

樹脂種、成型方法、目標抵抗値(Ω/sq)により、推奨グレードをご紹介させて頂きます。 |

|

|

ポリエーテル/ポリオレフィンブロックポリマー |

樹脂種、成型方法、目標抵抗値(Ω/sq)により、推奨グレードをご紹介させて頂きます。 |

|

|

ポリエーテルエステルアミドブロックコポリマー |

樹脂種、成型方法、目標抵抗値(Ω/sq)により、推奨グレードをご紹介させて頂きます。 |

|

|

ポリエーテルエステルアミドブロックコポリマー |

樹脂種、成型方法、目標抵抗値(Ω/sq)により、推奨グレードをご紹介させて頂きます。 |

|

|

ポリエーテルエステルアミドブロックコポリマー |

樹脂種、成型方法、目標抵抗値(Ω/sq)により、推奨グレードをご紹介させて頂きます。 |

|

|

ポリエーテル/ポリオレフィンブロックポリマー |

樹脂種、成型方法、目標抵抗値(Ω/sq)により、推奨グレードをご紹介させて頂きます。 |

|

|

ポリエーテルエステルアミドブロックコポリマー |

樹脂種、成型方法、目標抵抗値(Ω/sq)により、推奨グレードをご紹介させて頂きます。 |

帯電防止性について

1.どんな効果を発揮するのか

ペレクトロンは、プラスチックの導電性を高めて静電気を速やかに逃がし、静電気による電子回路の破壊、電気ショック、電化製品の誤作動、ホコリの付着などの障害を防止します。

ペレクトロンの効果一例[ホコリ付着試験(室内放置3カ月)]

ペレクトロン添加PP

ペレクトロン添加PP

PP

PP

2.なぜ持続性に優れ、湿度依存性が小さいのか

ペレクトロンは、成形時に成形物表層部にプラスチックと一体化(アロイ化)した筋状の導電回路を形成し、成形直後から持続性に優れた帯電防止性を発揮します。一方、低分子型帯電防止剤は、成形後に成形物表面に移行して連続層を形成し、空気中の水分を取り込んで導電回路を形成するため、帯電防止性の発現が遅く、湿度依存性があります。また、拭き取りや水洗いで脱落しやすいので帯電防止性が持続しません。

帯電防止性発現のメカニズム(概念図)

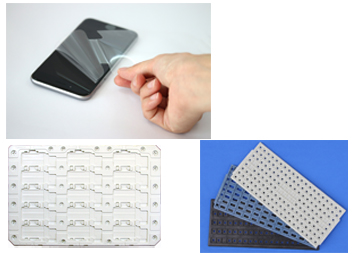

どんなところで活躍しているのか

静電気による障害には、電子回路の破壊、電気ショック、電化製品の誤作動、ホコリの付着などがあります。 ペレクトロンは、静電気によるこのような障害を防止し快適な生活を支援します。

電子回路の保護に

- ICキャリアケース

- ICチップトレー

- 液晶モジュールトレー

- 各種包装材など

ペレクトロンは、静電気による電子回路の破壊を防止します。

誤作動の防止に

- コピー機のソーター

- ゲーム機ハウジング

- プリンターの紙トレーなど

ペレクトロンは、静電気による紙づまりや2枚送りなどの各種誤作動を防止します。

ホコリの付着防止に

- プラスチックフィルム、シート

- 電化製品ハウジング

- 照明機器カバー

- 計器パネルカバー

- 産業資材コンテナー、衣装ケース、自動車内装材などに

ペレクトロンは、静電気によるホコリの付着を防止します。このため、汚れにくく衛生的に保たれ、掃除や洗浄回数が少なくてすみます。

静電気スパークの防止に

- 防爆ヘルメット

- 食品粉体用フレキシブルコンテナ内袋

- 人工芝、フロアマット

- プラスチックチェアーなど

ペレクトロンは、プラスチックへの静電気蓄積によるスパークを防止します。また、人工芝やフロアマットと靴、ゲーム機や事務機のプラスチックチェアーと衣類との摩擦によって発生する静電気を逃げやすくし、電気ショックを防止します。

メディカル用途の粉体付着防止に

- 粉薬吸引器(インヘラー)など

ペレクトロンは、粉薬吸引器などのプラスチック部位への粉薬付着を防止します。

どんなグレードがあるのか

1.ペレクトロンの性状、添加量および成形方法

成形方法に応じて最適なペレクトロンを選定してください。

| 品名 | ペレクトロン AS | ペレクトロン PVL |

| 外観 | 淡黄色ペレット | 淡黄色ペレット |

| 融点 ℃ | 195 | 135 |

| MFR*1 g(10min) | 30 | 15 |

| 屈折率 | 1.51 | 1.50 |

| 熱減量開始温度*2 ℃ | 285 | 250 |

| 表面固有抵抗値*3 Ω | 4×106 | 3×106 |

| 成形方法 | 主に射出成形 | 主に押出成形 |

*1

ASTM D 1238(ペレクトロンPVLは190℃21.18N、ペレクトロンASは215℃21.18N)

*2

TG-DTA法(空気中)

*3

ペレクトロン単独の射出成形板について超絶縁計を用いて23℃、50%R.H.で測定

なお、ペレクトロンPVLの高粘度品ペレクトロンPVH[MFR(190℃、21.18N):6g(10min) ]も取りそろえています。

2.ペレクトロンの添加量と表面固有抵抗値の関係

ペレクトロンの添加量と表面固有抵抗値の関係について以下に示します。

ペレクトロンASの添加量とABSの表面固有抵抗値

ペレクトロンASの添加量とPC/ABSの表面固有抵抗値

ペレクトロンPVL添加量とPPの表面固有抵抗値

ペレクトロンPVLの添加量とLDPEの表面固有抵抗値

ペレクトロンPVLの添加量とHIPSの表面固有抵抗値

3.ペレクトロン添加の樹脂物性への影響

ペレクトロンは対象樹脂との相溶性に優れていますので、添加による樹脂物性への影響はほとんどありません。

| 樹脂 | ABS樹脂 | LDPE | |||

| ペレクトロン | AS | – | PVL | – | |

| ペレクトロン添加量 質量% | 10 | 0 | 12 | 0 | |

| 成形方法 | 射出成形 | 押出成形 | |||

| 表面固有抵抗値*1 | Ω | 8×109 | >1016 | 8×1010 | >1016 |

| MFR*2 | g(10min) | 25 | 17 | 3 | 2 |

| 引張強さ*3 | MPa | 44 | 46 | 21 | 20 |

| 引張破壊伸び*4 | % | – | – | 590 | 580 |

| 曲げ強度*5 | MPa | 66 | 70 | – | – |

| 曲げ弾性率*6 | MPa | 2,160 | 2,400 | – | – |

| アイゾット衝撃値*7 | J/m | 200 | 240 | – | – |

| 全光線透過率*8 | % | – | – | 86 | 86 |

| ヘーズ*9 | % | – | – | 34 | 35 |

*1

ASTM D 257

*2

ASTM D 1238(HIPSは200℃49N、PPは230℃21.18N、ABS樹脂は220℃98N、LDPEは190℃21.18N)

*3

ASTM D 638

*4

ASTM D 638

*5

ASTM D 790

*6

ASTM D 790

*7

ASTM D 256(ノッチ付)

*8

JIS K 7105(試験片厚み200µm)

*9

JIS K 7105(試験片厚み200µm)

どのように使用するのか

対象樹脂、ペレクトロン、必要に応じてフィラーや顔料をタンブルミキサーなどでドライブレンド後、射出成形機や押出成形機などの成形機で成形します。ドライブレンド後、一旦溶融混練、ペレット化してから成形することもできます。なお、顔料やフィラーなどの偏析、成形物の外観不良が考えられる場合は溶融混練してから成形してください。

ペレクトロンを用いた射出成形フロー

成形温度が適切でない場合、帯電防止効果を十分に発揮しないことがあります。

下表を参考に、ペレット化前の溶融混練や成形温度を設定してください。

ペレクトロンを用いた場合の推奨成形温度

| 品 名 | ペレクトロン AS | ペレクトロン PVL |

| 推奨成形温度 | 210~250 | 70~230 |

ペレクトロンは防湿梱包されていますので通常はそのまま使用できますが、下図に示しますように吸湿性がありますので開封後は密封して保存してください。また、吸湿したペレクトロンを用いた場合は発泡など成形不良を起こすことがありますので、下記条件を参考に乾燥してから使用してください。

ペレクトロンの推奨乾燥条件

| 樹脂乾燥機(熱風乾燥)での推奨乾燥条件 | 減圧乾燥機での推奨乾燥条件 |

| 温度:85~95℃ 時間:4~6時間 |

温度:70~80℃ 減圧度:1,300Pa以下 時間:2~4時間 |

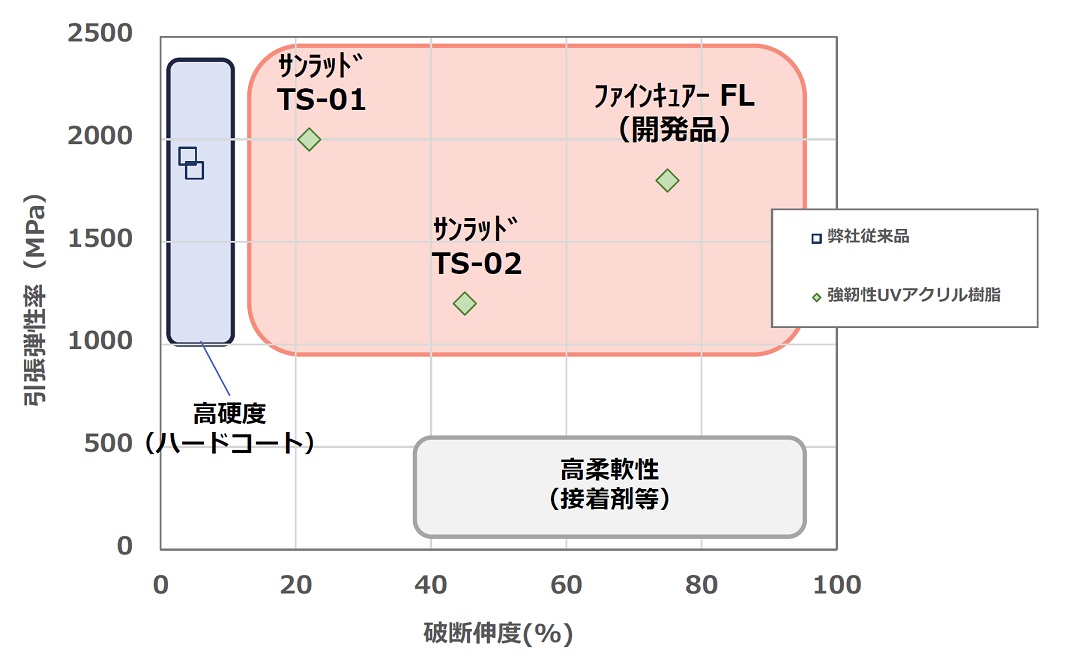

強靭性UV硬化樹脂の特徴

UV硬化樹脂の課題である「硬くて脆い」物性を改良した強靭性UV硬化樹脂です。

硬化後の樹脂が硬くて割れにくいため、成型加工性に優れます。

強靭性UV硬化樹脂の用途例

成型加工性に優れるため、様々な用途への適用が可能です。

<用途例>

・光学フィルム

・撥水フィルム

・車載部品

・建材用塗料

強靭性UV硬化樹脂の物性値

| 物性 | |||||

| 製品性状 | 固形分濃度(%) | 100 | 100 | 100 | |

| 粘度(mPa・s) | 2,200 | 4,200 | 17 | ||

| 硬化後 性状 |

機械 特性 |

引張弾性率(MPa) | 2,000 | 1,200 | 1,800 |

| 破断伸度(%) | 22 | 45 | 75 | ||

| Tg(℃) | 57 | 52 | 77 | ||

| 光学 特性 |

全光線透過率(%) | 91 | 90 | 90 | |

| ヘイズ(%) | 0.3 | 0.2 | 0.6 | ||

| 屈折率 nD25 | 1.56 | 1.57 | 1.53 | ||

| 基材 密着性 |

易接着PET | 〇 | 〇 | 〇 | |

| PC | 〇 | 〇 | |||

| TAC | 〇 | ||||

| ガラス | 〇 | ||||

<UV硬化樹脂評価方法>

評価サンプル形状

・引張弾性率・破断伸度測定用:ダンベル3号(膜厚:500μm)

・Tg測定用:短冊形状(幅5mm、長さ40mm、膜厚1mm)

・光学特性評価用:PETフィルムに塗布(Dry膜厚:10μm)

・基材密着性評価用:各種基材に塗布(Dry膜厚:10μm)

UV硬化条件

・光源:無電極UVランプ(Dバルブ)

・UV照射条件:320mW/㎠、1,000mJ/㎠

評価方法

・粘度:コーンプレート型(E型)粘度計(25℃)

・引張弾性率・破断伸度:JIS K 6251に準じオートグラフにて測定

・Tg:動的粘弾性測定(DMA)

・全光線透過率・ヘイズ:ヘイズメーター(BYKGardner社製)

・屈折率:アッベ屈折計(ATAGO社製)

・基材密着性:JIS K 5600に準じ碁盤目テープ試験にて評価

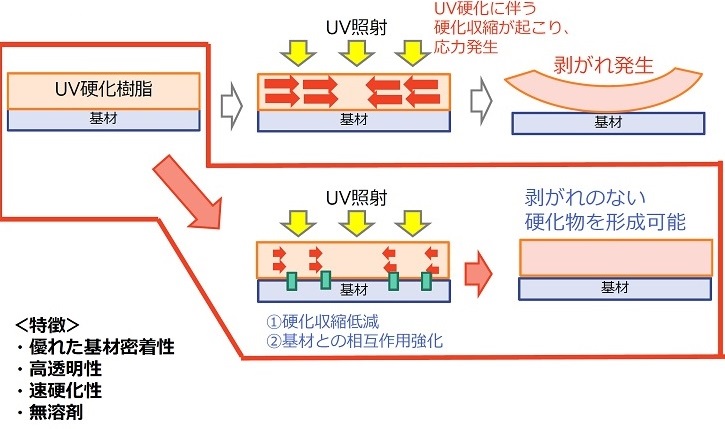

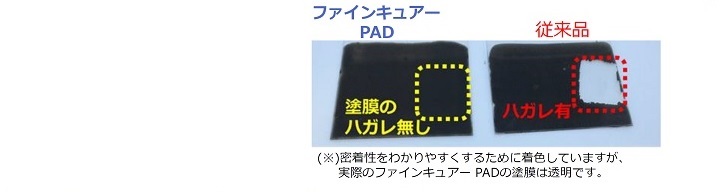

高密着性UV硬化樹脂の特徴

UV硬化樹脂の課題である「光硬化時の硬化収縮による密着性の低下」を低減した、

基材密着性の高いUV硬化樹脂です。

高密着性UV硬化樹脂の用途例

<用途例>

・各種基材(PP、ガラス、金属等)へのプライマー処理

・銅配線、銀配線などの金属配線保護(インクジェット塗布、フォトレジスト)

・ディスプレイ(タッチパネル、有機EL等)の絶縁膜形成

・電子部材(半導体パッケージ、インターポーザー、MEMS、CMOSセンサー等)

の再配線層、層間絶縁層形成

高密着性UV硬化樹脂の物性値

| 物性 | |||||

| 特徴 | プラスチック密着 | ガラス、金属密着 | ガラス、金属密着 ネガ型レジスト |

||

| 製品性状 | 固形分濃度(%) | 100% | 100% | 20~40% (溶剤:PGMEA) |

|

| 粘度(mPa・s) | 5 | 17 | 10~100 | ||

| 硬化後 性状 |

基材 密着性 |

易接着PET | ◎ | 〇 | |

| PP | ◎ | ||||

| PC | ◎ | 〇 | |||

| TAC | ◎ | 〇 | |||

| ガラス | ◎ | ◎ | |||

| 銅 | ◎ | ◎ | |||

| 電気 特性 |

マイグレーション | – | – | なし (130℃85%200hr) (L/S=10/10μm) |

|

| 絶縁抵抗値 | – | – | 5.0E+11Ω (130℃85%200hr) (L/S=10/10μm) |

||

| 光学 特性 |

全光線透過率(%) | 90 | 90 | 90 | |

| ヘイズ(%) | 0.5 | 0.4 | 0.5 | ||

| 屈折率nd25 | 1.53 | 1.53 | 1.53 | ||

<UV硬化樹脂評価方法>

評価サンプル形状

・光学特性評価用:PETフィルムに塗布(Dry膜厚:10μm)

・基材密着性評価用:各種基材に塗布(Dry膜厚:10μm)

・電気特性評価用:対象パターンL/S=10/10μm、膜厚5μm

UV硬化条件

ファインキュアーGMAD、PAD

・光源:LED385nm

・UV照射条件:1W/㎠、2000mJ

ファインキュアーFOC

・光源:高圧水銀ランプ

・UV照射条件:20mW/㎠、100mJ

評価方法

・粘度:コーンプレート型(E型)粘度計(25℃)

・引張弾性率・破断伸度:JIS K 6251に準じオートグラフにて測定

・Tg:動的粘弾性測定(DMA)

・全光線透過率・ヘイズ:ヘイズメーター(BYKGardner社製)

・屈折率:アッベ屈折計(ATAGO社製)

・基材密着性:JIS K 5600に準じ碁盤目テープ試験にて評価

高密着性UV硬化樹脂の技術紹介

<ファインキュアー PAD>

PPに対する密着性良好

<ファインキュアー GMAD、ファインキュアーFOC>

銅、ITO、ガラス等無機基材に対する密着性良好

| 商品名 | 数平均 分子量*1 |

水酸基価*2 | 外観 (20±5℃) |

色数 (ハーゼン) |

pH*3 | 凝固点 ℃ |

|---|---|---|---|---|---|---|

| 200 | 565 | 無色液状 | 10 | 6.0 | <-35 | |

| 300 | 375 | 無色液状 | 10 | 5.5 | <-8 | |

| 400 | 281 | 無色液状 | 10 | 5.5 | 6 | |

| 600 | 187 | 無色液状 | 10 | 6.0 | 21 | |

| 1,000 | 113 | 白色ワックス状 | 10*4 | 6.5 | 37 | |

| 550 | 207 | 白色ペースト状 | 10*4 | 5.5 | 40 | |

| 1,450 | 79 | 白色ワックス状 | 10*4 | 6.0 | 45 | |

| 2,000 | 56 | 白色ワックス状 | 10*4 | 5.5 | 51 | |

| 3,100 | 36 | 白色フレーク状 | 10*4 | 6.5 | 55 | |

| 3,400 | 33 | 白色フレーク状 | 10*4 | 6.5 | 56 | |

| 8,300 | 14 | 白色フレーク状 | 10*4 | 6.5 | 59 | |

| 8,600 | 13 | 白色粉末状 | 10*4 | 7.0 | 58 | |

| 11,000 | 10 | 白色フレーク状 | 10*4 | 6.5 | 59 | |

| 13,000 | 8.6 | 白色フレーク状 | 10*4 | 6.5 | 59 | |

| 20,000 | 5.6 | 白色フレーク状 | 10*4 | 7.0 | 60 | |

| 20,000 | 5.6 | 白色粉末状 | 10*4 | 7.0 | 60 |

*1 水酸基価から求めた値 *2 無水酢酸/ピリジン法 *3 5質量%水希釈液での値 *4 25質量%水希釈液での値

| 製品名 | 主成分 | 商品の特長、用途例 |

|---|---|---|

|

アニオン、ノニオン活性剤 |

・不織布用処理剤 |

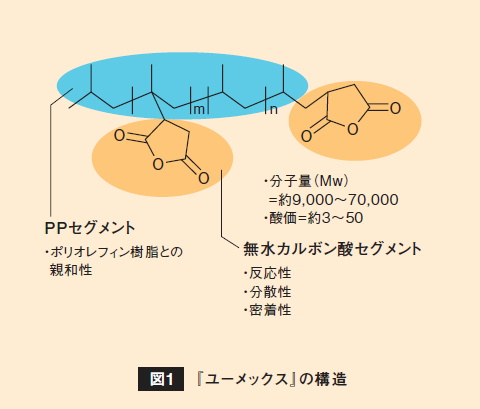

樹脂改質剤 ユーメックス

ユーメックスシリーズは、疎水性のPPセグメントと親水性の無水カルボン酸のセグメントを有する高変性PPです。PPセグメントは、ポリオレフィン樹脂(PP樹脂、PE樹脂など)との親和性、無水カルボン酸セグメントは、フィラー(ガラス繊維、炭素繊維、木粉など)、高極性の樹脂(ナイロンなど)、などとの親和性があり、ユーメックスシリーズをポリオレフィン樹脂に添加することによって、フィラーの分散性向上、ポリオレフィン樹脂と高極性樹脂との相溶性向上などが期待できます。 数値はいずれも代表値です。

どんなグレードがあるのか

1.ユーメックスの性状、主な用途

使用用途に応じて最適なユーメックスを選定してください。

| 品名 | ユーメックス 1001 |

ユーメックス 1010 |

ユーメックス 100TS |

ユーメックス 5200 |

| 外観 | 黄色粒状 | 黄色粒状 | 淡黄色粉状 | 黄色粒状 |

| 融点(℃)*1 | 142 | 135 | 136 | 124 |

| 溶融粘度 (mPa・s)*2 |

15,000 | 6,000 | 120 | 20,000 |

| 酸価*3 | 26 | 52 | 3.5 | 11 |

| 分子量(Mw)*4 | 45,000 | 30,000 | 9,000 | 70,000 |

| 特長 | 既存タイプ | 低融点タイプ | ||

| 主な用途 | ・バンパー プライマー ・ガラス繊維 分散剤 |

・木粉分散剤 | ・ホットメルト 接着剤 ・アスファルト 添加剤 |

・バンパー プライマー ・ガラス繊維 分散剤 |

*1

DSC法

*2

160℃で測定

*3

JIS K0070に準拠

*4

高温GPC法

どんなところで活躍しているのか

1.フィラー分散性の向上

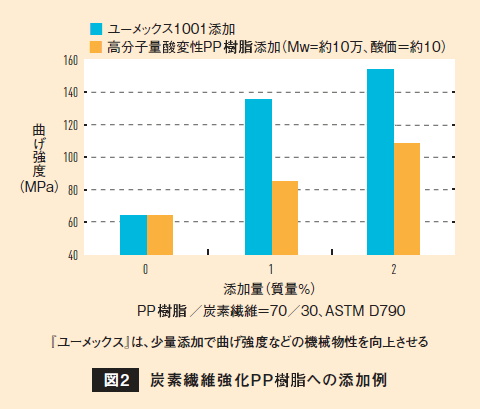

炭素繊維強化PP樹脂

「鉄よりも強く、アルミよりも軽い」という特長を有する炭素繊維により強化したPP樹脂は、カラス繊維強化PP樹脂と比較して、高剛性、低密度であるため、自動車部材などの軽量化(低燃費化)が期待でき、次世代の材料として近年注目されています。分散剤としてユーメックスを使用したときの炭素繊維強化PP樹脂の物性を図2に示します。

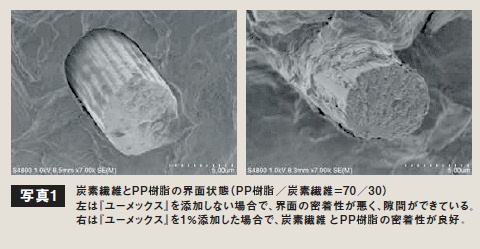

また、ユーメックスを添加することにより、炭素繊維とPP樹脂との界面の密着性が向上し(写真1)、炭素繊維強化PP樹脂の耐熱性も向上します。さらなる高剛性化をめざし、より長い繊維長の炭素繊維を使用した成形法も検討されており、今後、それら成形法にも適した分散剤の開発を進めていきます。

ガラス繊維強化PP樹脂

PP樹脂にフィラーを添加する目的として、剛性、耐熱性の向上が挙げられます。その中で、チョップドストランドしたガラス繊維による強化技術は、複合材としてエンジニアリングプラスチックの領域に近い樹脂物性が得られ、自動車部材などに使用されています。

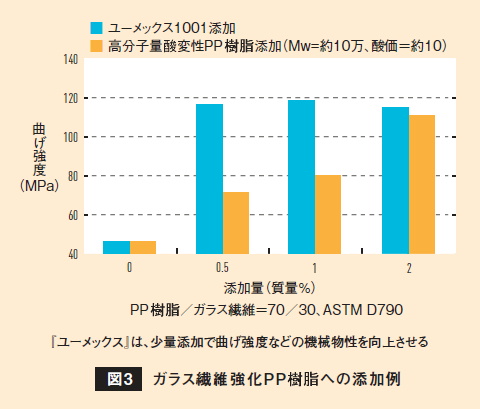

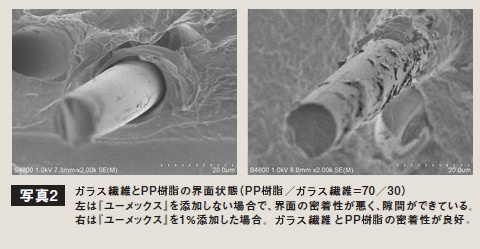

ガラス繊維は、一般にシランカップリング剤処理などがされていますが、本処理だけではPP樹脂とガラス繊維との密着性は不十分であり、ガラス繊維添加によるPP樹脂の物性向上効果はあまり期待できません。しかしながら、ユーメックスを添加するとユーメックスとシランカップリング剤との親和性により、ガラス繊維とPP樹脂の密着性が向上(写真2)します。また、一般的な高分子量ポリオレフィン系樹脂改質剤と比較して、ユーメックスは低添加量で改質効果を発揮します(図3)。これは、ユーメックスが比較的低粘度、高酸変性のためガラス繊維とPP樹脂の界面に効率よく配向するためです。

木粉/PP樹脂複合材(WPC)

WPC(Wood Plastic Composites)とは、間伐材などを粉末化したもの(木粉)と合成樹脂との複合材です。木質性の外観を有し、木材よりも力学的強度、寸法安定性、耐候性、耐薬品性、耐摩耗性などに優れるという特長を併せ持ち、主に、ウッドデッキ、エクステリア関連の用途に使用されています。

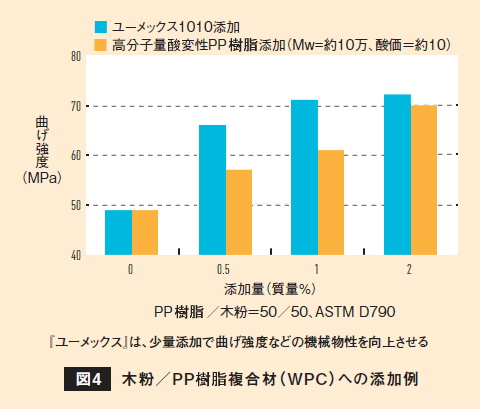

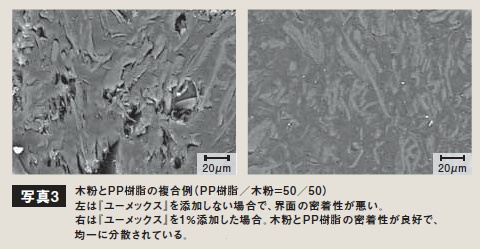

木粉は、高極性のセルロースであるため、PP樹脂との親和性に乏しく、界面の密着性に課題がありますが(写真3左)、前述のフィラー分散性向上と同様にユーメックスを添加することにより、木粉とPP樹脂の界面密着性が向上します(写真3右、図4)。

近年、環境負荷低減のためPP樹脂とリサイクルプラスチックを併用した系も採用されており、今後、本併用系に適した分散剤の開発にも注力していきます。

これらの他にも、カラーマスターバッチ(高濃度顔料分散PP樹脂)や炭酸カルシウム、シリカ、タルク分散PP樹脂などにも使用されています。

2.ホットメルト接着剤の耐熱性向上

ホットメルト接着剤は、溶剤を含まないためVOC(揮発性有機化合物)が削減できる環境配慮型の接着剤です。しかし、非反応型のホットメルト接着剤は、融点が低く、熱可塑性であるため、接着後の環境温度(周辺温度)が高くなると、接着強度が低下する欠点がありました。ユーメックスは、結晶性PP樹脂と同等の融点を有するため、高温での密着性向上の添加効果があるとともに、低粘度であることから、添加したホットメルト接着剤の粘度調整が容易となります。

3.エマルションの原料

疎水性のPPセグメントと密着性などの機能を有する無水カルボン酸セグメントからなるユーメックスは、それ自体を高温高圧下で乳化することで、エマルションとして使用できます。

| 製品名 | 主成分 | 商品の特長、用途例 |

|---|---|---|

|

ジデシルジメチルアンモニウムメチル硫酸塩 |

・低濃度でも効果を示す |

|

|

塩酸アルキルジアミノエチルグリシン |

・抗菌スペクトルが広い/タンパク質存在下でも殺菌力の低下が小さい |

| 製品名 | 主成分 | 商品の特長、用途例 |

|---|---|---|

|

ポリオキシアルキレンアルキルアミン |

・脂肪酸などの油脂類に対する洗浄力に優れ、低温流動性やすすぎ性も良好 |

|

|

ポリオキシアルキレンラウリルエーテル |

・流動点が低く、冷水への溶解速度が速い |

| 製品名 | 主成分 | 商品の特長、用途例 |

|---|---|---|

|

ビスフェノールA型エポキシ樹脂中間体/ |

・炭素繊維用集束剤 |

| 製品名 | 主成分 | 商品の特長、用途例 |

|---|---|---|

|

多価アルコールエステル/ |

・エアバッグ用紡糸油剤 |

|

|

多価アルコールエステル/ |

・エアバッグ用紡糸油剤 |

| 製品名 | 主成分 | 商品の特長、用途例 |

|---|---|---|

|

ポリエーテル系ポリエステル |

・シートベルト平滑処理剤 |

三洋化成工業株式会社

三洋化成工業株式会社