新連載 樹脂用添加剤・配合剤ガイドブック

第4回 成形性改良剤の選定と評価方法、上手な使い方その2

ポリマーテク研究所 葭原法

1.結晶核剤と結晶化促進剤

成形工程にとって、生産性はたいへん重要な要素である。射出成形の場合、金型に射出された溶融樹脂を、脱型できるように速く固化することが生産性アップのポイントとなる。非晶性プラスチックスの場合、樹脂をガラス転移点以下まで冷却することが必要であり、金型の冷却回路や樹脂の熱伝導率に左右される。これに対して、結晶性プラスチックスの場合、ガラス転移点まで冷却しなくても、樹脂が結晶化して固化すれば脱型できる。したがって、溶融状態から結晶状態にする結晶化速度が生産性を左右する。溶融状態からの高分子の結晶化は、融点よりやや低い過冷却温度で結晶核が生成し、その結晶核を中心に結晶が成長していくことで進行する。したがって、結晶化速度は、結晶核の生成速度を高めることか成長速度を高めることのいずれかで速くなる。狭義に、前者に有効な添加剤を結晶核剤と呼び、後者に有効な添加剤を結晶化促進剤と呼び区別している。

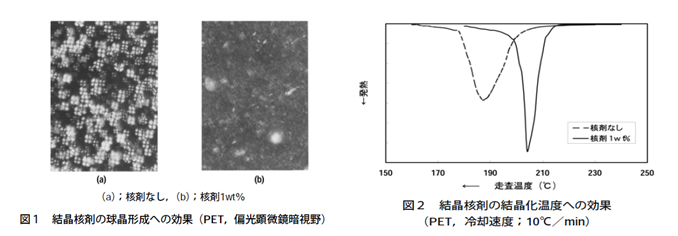

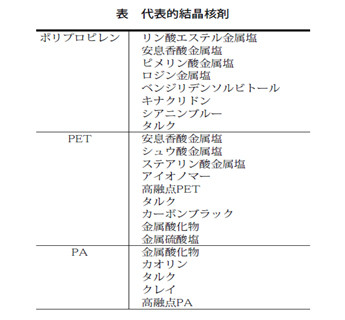

結晶核剤の効果は、成形品について結晶核の数を表す球晶の数の比較で評価される。図1に示されたように、結晶核剤効果により、球晶の数が増加し、球晶のサイズは小さくなる。また、結晶核剤の効果は、示差走査熱量計(DSC)や示差熱分析装置(DTA)を使用した熱分析で評価できる。結晶核剤が存在すると、含まない場合に比較して、冷却過程でより高い温度で、結晶核が発生して成長する。結晶化の過程で結晶化発熱を示すから、図2に示したように、融点(Tm)と結晶化発熱のピーク温度(Tc)との差で表される過冷却温度差(Tm-Tc)で結晶核剤の効果が評価される。

表に、代表的なプラスチックにそれぞれ有効な結晶核剤を示した1)。有機系、無機系、高分子系などがある。結晶核剤は、その表面構造とプラスチックスの結晶構造との類似性や親和性や界面の表面エネルギーの関係で有効性が説明されている。したがって、プラスチックスにより、その有効性は異なる。結晶核剤の有効性と物性への影響やコストから配合量が決定される。

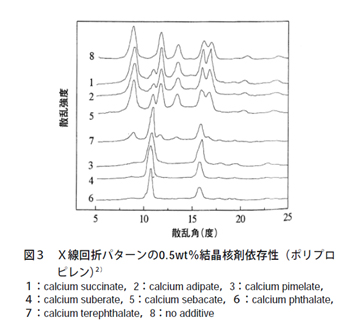

またプラスチックスによっては、いろいろな結晶形態をとるものがある。結晶形態により、融点や弾性率をはじめいろいろな物性が異なる。結晶核剤の選択により、結晶形態を制御できる。

例えば、アイソタクチックポリプロピレンの場合、結晶核剤の種類の選択により、図3に示したように、α晶やβ晶を形成することができる2)。ポリアミド6の場合、α型結晶を形成しやすいが、特定の金属塩化合物を結晶核剤に選択すると、γ型結晶が形成される3)。結晶核剤は、成形サイクルの短縮の他に、ひけやバリの減少、また剛性や耐熱変形性や耐薬品性の向上、また透明度や光沢度の向上を目的として、上述したように、結晶化速度、結晶サイズ、結晶形態の制御の面から選択して使用される。

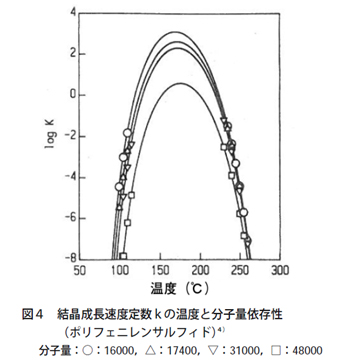

先に述べたように、高分子の結晶化は、一般に結晶核が発現してその核に分子鎖が折りたたみ配列することで結晶が成長する。この全結晶化速度は、結晶化温度における分子鎖の性質に依存する。図4は、分子量の異なるポリフェニレンスルフィドについて、全結晶化速度の結晶化温度依存性を示している4)。全温度範囲に渡って、分子量が高い方が結晶化速度は遅いことを示している。分子量の増大と共に核濃度は増大し、線成長速度は低下する。結晶化速度は、核濃度の分子量依存性より、線成長速度の分子量依存性が大きいため、分子量と共に低下する傾向がある4)。金型に射出された樹脂を、高い結晶化速度を有する温度に制御できれば結晶化進行に適する。厚い成形品や成形品内部は、冷却速度は遅いから、冷却過程で高い結晶化速度を有する温度範囲を通過する時間が長く、樹脂の結晶化が進みやすい。

しかし、薄い成形品の場合、樹脂は金型で急激に冷却されるから、高い結晶化速度を示す温度範囲は非常に短時間に通過する。特に、金型に接する成形品の表層は、1000℃/分を超える速度で冷却される場合が多い。結晶核剤により、この最高結晶化温度を高温に移動することや速度定数を高くすることは、非常に急激な冷却速度のもとでは有効性が少ない。また全結晶化速度には、最高結晶化速度を示す温度がある。最高結晶化速度を示す温度より低い温度では、分子鎖の運動性が低くなり結晶化速度は急激に低下する。また実際の射出成形においては、金型温度は、生産性との関係から通常低い温度に設定されることから、金型で急冷される表層では、樹脂は、急激に最高結晶化温度以下まで冷却され、結晶化速度は急激に低下し、その後結晶化は殆ど進行しなくなる。最高結晶化温度より低い温度における分子の易動性を上げれば、より低温における結晶化速度を高く保持することができる。このように、結晶化過程における分子運動性を高めて結晶化を高める添加剤が結晶化促進剤である。半芳香族ポリエステルやポリフェニレンスルフィドのようなガラス転移点が高く分子鎖が剛直な樹脂の結晶化のために添加される。例えば、ポリエチレンテレフタレートには、脂肪族有機エステル、リン酸トリアリル、ポリアルキレングリコールもしくはその誘導体や脂肪族ポリエステルなどが開示されている5)。

2.結晶化遅延剤

樹脂の透明性や金型転写性を高めたい目的から、逆に結晶化を抑制することが必要な場合もある。この場合は、結晶核剤作用を有する重合触媒や副生成物や熱分解物や不純物を除去して均一な樹脂とすることや共重合などで結晶性を低下することが一般的である。さらに、結晶化の進行を抑制する結晶化遅延剤が添加されることもある。ポリアミド6に、亜鉛。コバルト、カルシュウム塩を添加すると、分子間結合が抑制され、結晶化は遅延する6)。 外観を損ない、また樹脂の劣化を促進することがあるので必要最少量とすることを薦める。

3.離型剤

樹脂、金型内で固化する時にpvT曲線で示されるように熱収縮する。更に熱硬化性樹脂では、化学反応に伴う自由体積の減少もあるから、金型の凸形状部分に収縮力が働き抱きつきやすい。また成形品は成形樹脂圧力により金型に密着しており、金型から成形品を取り出す時、金型表面と樹脂表面に摩擦抵抗が働き、離型には大きな離型抵抗力が作用する。この離型抵抗が、成形品の強度や剛性より高いと、製品の破壊や変形がおこるか、突き出しピンが成形品に食い込むことが起こる。したがって、成形品の強度や剛性が離型抵抗より高くなるまで、金型の中で成形品を冷却しなければならないから、冷却時間が長くなり、生産性が低下する。

離型抵抗は、金型の成形品突き出し機構の途中に圧力センサーをセットして、脱型に要する圧力により評価される。金型表面と成形品の摺動摩擦係数を低下すると、成形品の温度がまだ高くとも、離型抵抗が、成形品の強度や剛性より低くなり脱型が可能となるから生産性が高くなる。したがって、この摺動摩擦係数を低下する離型剤は、成形上必須の添加剤である。離型剤は、成形時、金型と成形品の界面に偏在することが好ましいから、金型の金属と成形品にそれぞれに親和性のある部位を有する低分子量の化合物が一般に使用される。離型剤には、①ワックス・低分子量ポリオレフィン類、②高級脂肪酸系、③高級アルコール系、④高級脂肪酸アマイド系、⑤高級脂肪酸エステル系、⑥アルキレンビスアマイド系のような滑剤が使用され、樹脂の性質と金型の材質や成形温度や成形品の使用環境から選択される。

離型剤の添加量が多すぎると、成形品表面が汚染されることや、使用時、ブリドアウトして外観を損ない、また樹脂の劣化を促進することがあるので必要最少量とすることを薦める。

参考文献

- 例えば、“プラスチックス・データブッグ”、p912、工業調査会(1999)

- X.Li al.;J. Appl. Polym. Scl., 86, 633(2002)

- 東レ;特開昭55-58251

- 市川ら;高分子論文集、47(1)、73(1990)

- 酒井;プラスチックスエージ、43(10)、165(1990)

- A. Ciferri et al., J. Polym. Sci. Polym. Lett. Ed., 15, 323(1977)