新連載 樹脂用添加剤・配合剤ガイドブック

第1回 添加剤の選択と評価 ~上手な使い方~

ポリマーテク研究所 葭原法

はじめに

フェノール樹脂が実用化されてから100年を経過したばかりであるが、国内のプラスチックス原材料の生産は年間1300万~1400万トンレベルに達し、プラスチックス産業は、基幹産業のひとつにまで成長した。これは、他素材と比較して、軽量、耐食性、電気絶縁性、断熱性、透明性など、プラスチックスでなくてはならない特徴があることや、工業品にとって重要な品質の安定性や安定供給性の寄与によるものと考えられる。用途分野は、容器・包装、日用品、玩具から土木・建築材料、電気・電子部品材料、自動車などの輸送機部品材料、機械部品材料と非常に多岐に渡っており、他産業の新製品開発を素材面から支え、他産業の成長の恩恵を受けて成長してきたと言える。

2008年の経済産業省統計によると、その内訳は、熱硬化性樹脂が約116万トン、熱可塑性樹脂が約1170万トンとなっている。この割合は、熱可塑性樹脂の成形加工の容易性が、用途拡大に大きく寄与したことを示していると言える。また、このところ、省資源や地球環境保護のために、バイオマス由来の原材料を使用したプラスチックスやリサイクル材を原材料に使用したプラスチックスの研究開発が進んでいる。これらを含めたプラスチックスは、部品の軽量化により、省資源や地球環境保護に寄与できることから、大いに期待される素材である。部品のプラスチックス化を可能にするには、多くの場合助剤が必要であるから、添加剤に関する知見はプラスチックス工業を左右する重要なものである。

(1) 原材料と要求性能の多様性

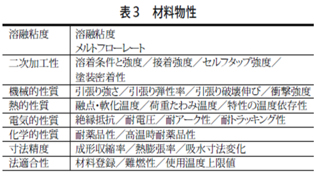

プラスチックスには、成形加工性の異なる熱硬化性樹脂と熱可塑性樹脂があり、さらにそれぞれ多種類のプラスチックスがある、成形加工時に化学反応を利用して、架橋硬化する熱硬化性樹脂と加熱により可塑化成形した後、冷却固化させ成形品を得る熱可塑性樹脂とは、成形加工性が大変異なると共に、樹脂の耐熱性も大変異なる。さらに熱可塑性樹脂の中にも表1に示したように、いくつかの結晶性樹脂といくつかの非晶樹脂がある。融点とガラス転移点が、それぞれの最重要な特性となっている。プラスチックスの種類により、化学構造は異なるので、科学的性質は当然異なる上に、機械的性質、熱的性質、電気的性質も大変異なる。材料選択に当たり、先ずこれらの個々のプラスチックスの特徴を熟知する必要がある。

熱可塑性樹脂においては、射出成形・押出成形・ブロー成形・圧縮成形・真空成形が、一方、熱硬化性樹脂においては、圧縮成形、トラスファー成形、引き抜き成形、フィラメントワインディング、ハンドレイアップ成形、スプレーアップ成形、注型などが使用される。成形方法によって、適正な樹脂特性への調整や生産性を上げる加工助剤が異なる。

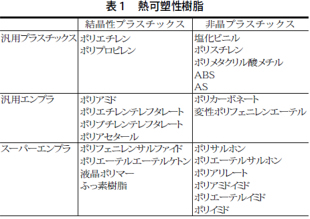

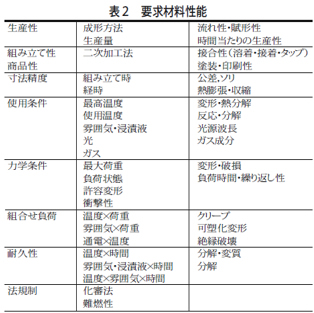

上述したように、プラスチックスは多分野でいろいろな製品の部品として使用される。それぞれ要求性能は全く異なる。材料選定をする場合、表2のような要求特性を洩れなく、かつ定量的に把握しておかなければならない。その要求特性を、材料物性と対比して材料が選定される。したがって、要求性能の把握は、要求にマッチした材料選択や材料提供の基本である。しかし、要求性能を定量化し、それを材料物性に翻訳することは容易ではない。それぞれの要求性能と表3に示したような材料物性と関連付けた要求品質展開表にまとめ、要求品質の設計におけるミスジャッジを避けることが基本である。

(2) 要求品質と材料物性のギャップ

いろいろなプラスチックス材料があるとはいえ、上述の要求品質をすべて満たすプラスチックス材料は見つかることは稀であろう。また、要求性能のすべてを満たす樹脂を分子設計することは、価格や時間をかけても不可能に近いと思われる。そのギャップを埋め、プラスチックスの実用化を可能にするのが、本シリーズの大きなテーマである添加剤である。ギャップを埋める添加剤を見出せなければ、要求未達により、トラブルに繋がるからプラスチックス化が出来ないか、または製品設計や部品設計変更が必要になる。

要求品質と材料物性のギャップの整理が、添加剤の選択や添加量決定の基本である。要求品質と母相となるプラスチックスの物性を睨み、添加剤や配合剤の効果を予測し、可能性を予測した後、材料物性を評価して確認するプロセスとなる。

(3) コンパウンドとは

成形用コンパウンドとは、要求性能を満たし、実用化するために、樹脂にいろいろな添加剤を加えた成形材料である。コンパウンドには、成形性改良、生産性改良、物性改良、機能付与、耐久性付与などを狙い多岐の添加剤が含まれる。分子設計による改質を補完するもので、市販されている成形材料の殆どは、コンパウンドとして販売されている。

(4) 添加剤選択のプロセス

添加剤の配合設計のプロセスは、次のようになる。

- 要求性能を整理する

- 要求性能の定量化

- 要求性能と材料物性の対比→材料選択

- 添加剤への性能要求を整理する(要求性能-材料物性)<(添加剤への要求性能)(1)

- 添加剤の種類と添加量選択

- 添加剤配合プラスチックスの物性評価

- 要求性能を整理する

- 要求性能を整理する

- 添加剤配合プラスチックスの物性と要求性能の対比(要求性能)<(添加剤配合プラスチックスの物性)(2)

となるように添加剤の種類と添加量調整を繰り返す。

本シリーズでは、要求性能と樹脂性能のギャップを埋めることを目的として、成形加工性や機能付与、またいろいろな物性の改良に対する、いろいろな添加剤の選択の考え方や評価方法や上手な使い方について解説する。