新連載 樹脂用添加剤・配合剤ガイドブック

第5回 強化材

ポリマーテク研究所 葭原法

1.強化材のねらい

樹脂は、無機材料に比べ一般に柔軟なものが多い。成形加工しやすい樹脂の特徴を活かして、高い弾性率や強度が必要な部品を得たい場合、分子鎖が芳香族環からなる高い弾性率や強度を有する樹脂を選択することでも可能であるが、高価なものとなってしまう。

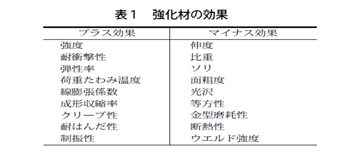

しかし、強化材を複合した樹脂を使用すれば、容易な成形加工性や経済性を保持して、高い弾性率や強度を有する部品を得ることができる。したがって、強化材は、樹脂の用途分野を広げる非常に重要な配合剤といえる。強化材が複合された樹脂は、強度や弾性率が高くなるのみならず、表1に示したように、熱や吸水による寸法変化の低減、クリープ変形性の低減、荷重たわみ温度の向上など有用な物性が得られる。反面、強化材の複合により、靭性の低下や高比重化やウエルド強度の低下や相手材の摩耗などが伴う。強化材複合による長所と短所を十分把握した材料設計が必要である。

2.強化材の種類

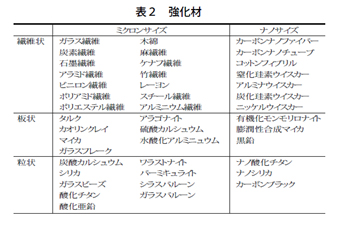

無機強化材は、表2に示したように、形状、材質、大きさによって分類され、これらによって物性改善効果は大変異なる。成形加工時、樹脂の流動により、強化材が受ける流動抵抗で、その形状によって配向しやすい。強化材は、長さ方向、幅方向、厚み方向に性質が異なるものが多いから、強化材の配向により強化された樹脂も方向により物性が大きく異なる、いわゆる異方性を示す。成形方法や物性改善目的や方向性を考慮した要求物性や取り扱い性から適切な無機強化材が選択される。

(1)繊維状強化材

最も代表的な強化材であり、細くて長い繊維状の強化材を一般に指している。ウイスカーのような針状結晶の金属やセラミック、フィブリル繊維、ロービングと呼ばれる長繊維の強化材、このロービングを3~10mmにカットしたチョップド繊維、長繊維やチョプド繊維を不織布状にした連続繊維マットやチョップド繊維マット、ロービングの平織りや繻子織りした織物や編み物がある。使用される形状は、成形加工法により制約を受ける。マットや織物や編み物は、スタンピング成形やトランスファ成形のように、樹脂を強化材に含浸して成形する成形法に使用される。予め樹脂に練り込む場合は、粉末や10mm以下の長さの強化材が使用される。長さが1mmより長い繊維は撚りがかかりやすく毛玉になりやすい。撚りや毛玉で嵩高になると、押出機へ食い込み難く、分散が困難になりやすい。長さが1mm以上の場合は、単繊維を集束剤で集束しないと使用が困難である。単繊維の断面形状は、円の他に繭状や異形のもの、また中空の形状のものもある。材質としては、ガラス繊維、炭素繊維、石墨繊維、スチール繊維、チタン酸カリ、アラミド繊維、ビニロン繊維、ポリエステル繊維のような合成繊維、ケナフ繊維、麻繊維、木綿、竹繊維などの天然繊維などが使用されている。材質としては、弾性率と強伸度及び耐熱性が重要である。大きさとしては、長さが7.5mm以上の長繊維や連続繊維から、ウイスカーのように数μm程度のものまで目的により使用される。重要なのは、補強性を支配する長さ/径で表されるアスペクト比の高いものが好ましい。

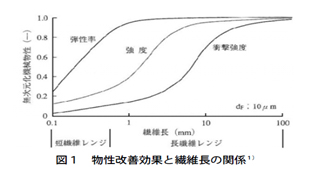

図1は1)、ガラス繊維強化樹脂において、衝撃強度>強度>弾性率の順に、強化には長い繊維長が必要であることを示している。

(2)板状強化材

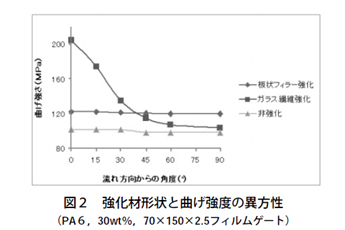

厚さに対して長さと幅が大きいマイカのような板状結晶からなる強化材である。この強化材は、弱いせん断力で層状に剥離するものが多い。またこの強化材は、成形時樹脂の流れで面配向する性質があり、流動方向に対して横方向の強化性を示す特徴がある。繊維強化品と比較して、板状強化品は、図2に示したように、機械的性質や線膨張係数のような熱的性質が等方的であるから、面板のような成形品に適する。また、一般に、表面の摩擦係数が小さく、摺動性改善効果が高い。材質的には、マイカやタルクやクレーやガラスフレークのような鉱物や合成品がある。大きさは、粒度分布の測定方法の関係で、体積を球に換算して表される場合が多く、0.1~30μm程度のものが、一般に使用されている。厚さは、サブミクロンのものが多く、粒径の割りには、見かけの板面は大きい、長径/厚さで表されるアスペクト比で強化性が整理される。強化性としてはアスペクト比が高いものが好ましい。

(3)粒状強化材

球形や、不定形の強化材およびアスペクト比の小さい強化材である。強化性は低いが、物性は厚さ方向を含めて等方性を示す。複合則に近い物性改善挙動を示し、また他の形状と比較して、分散しやすく、高充填化が可能である。硬度の改善や厚さ方向の物性改善や応力分散効果に適している。材質としては、シリカや炭酸カルシュウムや珪酸カルシウムなど金属の酸化物や炭酸塩や硫酸塩、またガラスビーズやいろいろな鉱物や金属の粉末やカーボンブラックなどがある。強化目的には、粒径は50μm以下ものが使用される。

3.界面接着性

強化材による強化性は、マトリッス部の応力を強化材に伝達して発揮される。いくら強い強化材でも樹脂の界面接着性が低いと界面剥離が生じ、強化性が発現されない。繊維状強化材を例にとると、繊維軸方向の界面せん断応力が、繊維の引張強度より高くなる臨界繊維長より繊維が長くなると、強化材の強度が有効に作用する。強化性を上げるには、繊維長を長くする方法と接着性を上げる方向がある。ただ樹脂に練り込まれた短繊維で、繊維の強度を有効に発揮するには、界面接着力を高くして、臨界繊維長を下げることにより、強化に有効な繊維分率を上げることが必要である。界面接着力を高めるために、①強化材表面を変性する、②樹脂を変性する、③カップリング剤で強化材を表面処理するか練り込み時カップリング剤を配合する方法、④ゾルーゲル法などがある。カップリング剤としては、強化材と樹脂どちらにも化学反応するか親和性を有するものが選択される。ガラスや珪酸塩にように、表面に-Si-OH基を有する場合、-Si-OH基と不飽和基やアミノ基やエポキシ基などを有する化合物は、-Si-OHがガラスや珪酸塩表面と反応し、一方不飽和基は不飽和ポリエステル樹脂と、アミノ基はポリアミド樹脂やポリウレタン樹脂と、エポキシ基はエポキシ樹脂や飽和ポリエステル樹脂と化学反応性を有するから強化材と樹脂を結合することができる。このように強化材と樹脂両方に親和性を有するシラン化合物やチタン化合物や界面活性剤などが使用される。これらの化合物は、エマルジョンや溶液として、予め強化材を表面処理するかコンパウンド化する時に添加して使用される。ゾルーゲル法により、界面接着力の強い分子複合体を形成することもできる。

4.配合量と分散性

強化材と樹脂を組み合わせることにより、引っ張り変形にも、圧縮変形にも強く、耐衝撃性や磨耗にも強い材料となる。両者のマイナス面を補完し優れた複合効果を示す。個々の物性に関しては、強化材の効果は、図3に示したように2)、基本はKellyモデルで表される複合則に従うが、配合量の増加で効果は極大となる。これは、ある配合量を超えると繊維の短化、配向度の低下、層間剥離や強化材間の干渉や欠陥点の影響を受け、効果は下降するためである。

この極大点は、配合方法や成形方法に依存する。強化材の配置や分配や分散、含浸性、接着性により、複合則の適用範囲を広げ、優れた物性を有する複合材を提供できる。一般に、無機粒子の微粉は、その極性基の影響で表面エネルギーが高く、凝集が起こりやすく、分散しにくい。欠陥点とならないように、表面の濡れ性制御と界面接着力の発現が大切である。

5.ナノコンポジット

強化材のサイズを小さくしていくと表面積が増大する。強化材が、いわゆる100nm以下のナノサイズになると表面積は飛躍的に増大して、強化材-マトリックス界面の物性が、マトリックスである樹の物性に大きな影響を与える。強化材をナノサイズに分散させるには、ポリアミド6とモンモリロナイト系のように、層状の強化材の層間でモノマーを重合することや、層状強化材にポリマーを挿入する方法と、カーボンナノチューブのようなナノサイズの強化材をモノマーナカに分散して重合するか、ナノサイズ強化材を樹脂中に微分散する方法がある。先ずナノ分散するために、強化材を化学的に装飾し膨潤や分散しやすくすることが必要である。

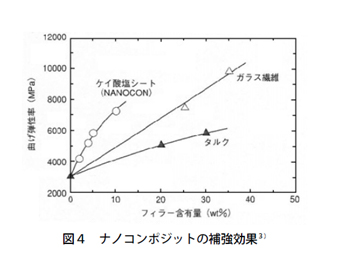

分散性を高める処理は、界面接着性を高めることにもなっている。図4は3)、ポリアミド6と膨潤性マイカのナノコンポジットの配合効果をポリアミドとタルクやガラス繊維の配合効果と比較して示している。ナノコンポジット化により少量添加で、高配合した場合の曲げ弾性率を示している。ナノコンポジット化により、部品の軽量化が可能になる。

6.まとめ

樹脂と強化材の組合せは、物性を補完するもので機械的性質や耐熱性で優れた複合効果を示す。しかし、一般に、強化材と樹脂は親和性が低く、接着性が弱く界面剥離をしやすいようである。

参考文献

- 坂上:プラスチックエージ、56(2).99(2010)

- F.Ramsteiner et al:Composites,10.111(1979)

- 祢宜:工業材料、49(11)、31(2001)